W celu zwiększenia zakresu obrotów użytecznych silnika stosuje się mechaniczne przełożenia zamknięte w skrzynie biegów, co pozwala na pełne wykorzystanie mocy i momentu obrotowego. Nieodłącznym elementem współpracującym ze skrzynią jest sprzęgło, niezbędne w procesie zmiany przełożeń.

Znajdujące się pomiędzy silnikiem i przekładnią sprzęgło łączy dwa elementy układu napędowego. Przy obecnych oczekiwaniach użytkowników co do mocy i momentu obrotowego silnika sprzęgło i przekładnia muszą spełniać coraz większe wymogi.

Budowa sprzęgła jednotarczowego

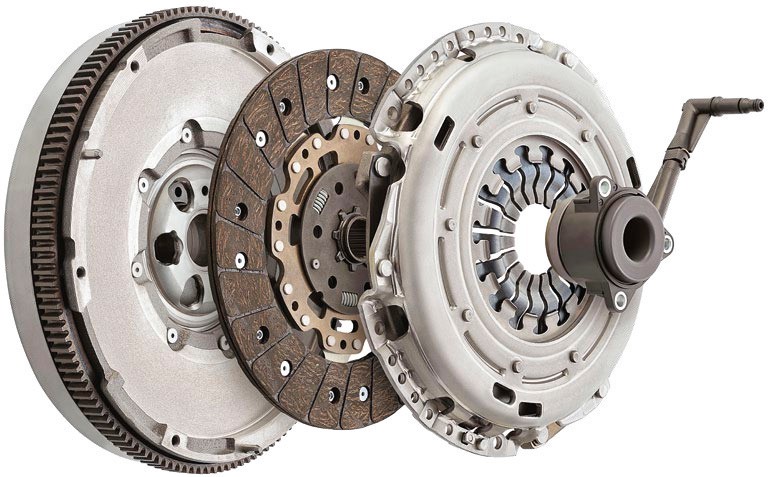

Najczęstszym rozwiązaniem w samochodach wyposażanych w skrzynie manualne są suche, cierne sprzęgła jednotarczowe, zbudowane z trzech podstawowych elementów: koła zamachowego, tarczy sprzęgła i docisku. Z silnika, poprzez koło zamachowe połączone z dociskiem, przekazywany jest moment. Tarcza z dwustronnie zamontowanymi okładzinami ciernymi jest osadzona suwliwie na wielowypuście wałka sprzęgłowego. W warunkach pracy sprzęgła tarcza jest dociskana do koła zamachowego i pierścienia docisku. Po wciśnięciu pedału sprzęgła następuje ściśnięcie sprężyn docisku i odsunięcie pierścienia docisku od koła zamachowego. W krótkim czasie, gdy następuje synchronizacja obrotów elementów sprzęgła, dochodzi do poślizgu, sprzęgło nagrzewa się i następuje zużycie elementów ciernych.

Koła dwumasowe

Obecnie powszechnie stosuje się zamachowe koła dwumasowe. Ich zadaniem jest absorbowanie drgań przenoszonych od silnika i tłumienie ich przez sprężyny umieszczone wewnątrz koła dwumasowego (najczęściej stosowane rozwiązanie). Koła składają się z dwóch oddzielnych elementów. Jeden z nich połączony jest w sposób stały z wałem korbowym silnika, drugi – oddzielony mechanicznie od pierwszej części.

Manualna skrzynia biegów

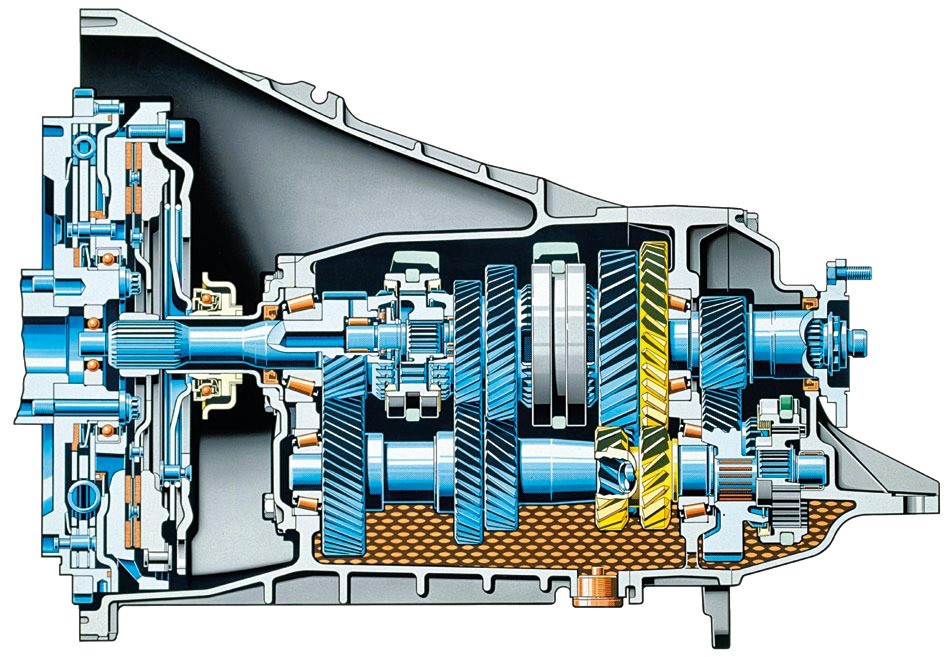

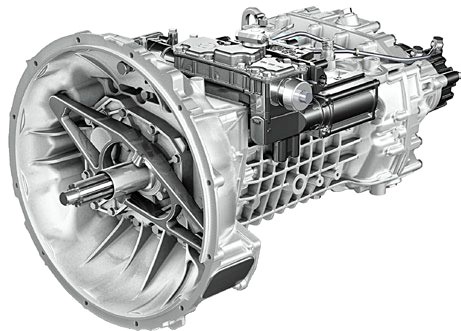

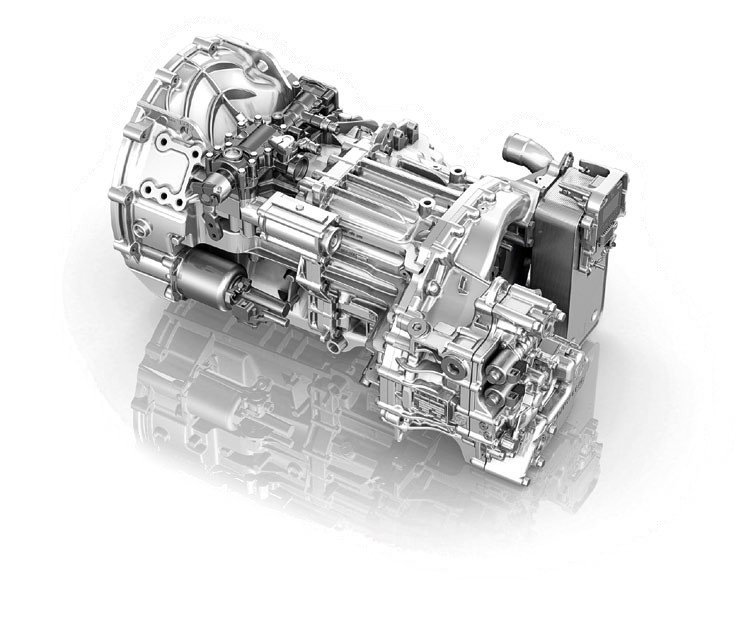

Skrzynie mechaniczne, nazywane też ręcznymi, służą do zmiany przełożeń. Pierwszy tego typu podzespół powstał jeszcze pod koniec dziewiętnastego wieku i był prostą dwuwałkową konstrukcją. Do jej głównych elementów należały dwa wałki z osadzonymi kołami zębatymi o różnej średnicy. Obecnie przekładnie ręczne są bardziej rozbudowane i składają się z zespołu kół zębatych umieszczonych na wałkach, które są sztywno połączone mechanicznie z wałkiem zdawczym poprzez sprzęgła kłowe, prawie zawsze występujące z synchronizatorami. Sprzęg następuje poprzez widełki umieszczone na przesuwkach, sterowanych mechanizmem wybierającym. Zależnie od wielkości kół zębatych i uzyskanych przełożeń otrzymujemy oczekiwane proporcje obrotów wałków. Na pierwszym biegu siła napędowa jest najwyższa, a koła kręcą się najwolniej.

Kolejne zmiany biegów wprowadzają koła w coraz większe obroty, zwiększając prędkość pojazdu. W dużym uproszczeniu: stosunek obrotów skrzyni (wałka wejściowego i wyjściowego) na pierwszym biegu jest ponad trzykrotnie większy, przy kolejnych biegach proporcje odpowiednio się zmniejszają, na czwartym biegu są zwykle zbliżone do jedności, natomiast bieg piąty i szósty to tak zwane nadbiegi, w których proporcje są odwrócone. Cały mechanizm jest zamknięty w żeliwnej lub wykonanej ze stopu metali lekkich obudowie, która pracuje w oleju. Olej ma chłodzić i smarować elementy współpracujące w sposób zanurzeniowy, rozbryzgowy lub – w nowszych konstrukcjach ciśnieniowy, wymuszony pompą.

Zalety skrzyni manualnej

Prosta konstrukcja, niska waga i brak elektroniki oznaczają mniejszą awaryjność i mniej kłopotów w serwisowaniu. W trakcie eksploatacji uszkodzenie zazębienia jednego z biegów teoretycznie daje możliwość korzystania z innych biegów i kontynuowania jazdy. Skrzynia mechaniczna jest też odporna na uszkodzenia mechaniczne wynikające z przeciążeń. Również samo uszkodzenie obudowy i utrata oleju nie będą przeszkodą w krótkiej pracy, pozwalającej na wydostanie się z opresji. Zaletą przekładni ręcznych jest też ekonomia użytkowania, na którą składają się niższe koszty serwisowania i mniejsze zużycie paliwa w stosunku do skrzyń automatycznych. Do wad zaliczyć możemy konieczność ciągłej obsługi podczas zmiany biegów, przerwę pracy przy zmianie biegów oraz problemy przy ruszaniu pod obciążeniem.

Awarie

Uszkodzenie skrzyni biegów jest niezmiernie rzadkie i zwykle spowodowane niewłaściwą eksploatacją. Dużo częściej dochodzi do zużycia tarczy sprzęgła. Przy prawidłowym użytkowaniu tarcza powinna zachować swoje parametry przez minimum 100 000 km, jednak przy nadmiernych przeciążeniach jej żywot szybko się skraca. Woda, substancje oleiste oraz drobinki kurzu i piasku powodują punktowe zmiany termiczne na powierzchni koła zamachowego i tarczy sprzęgła, co może doprowadzić do przyspieszonego zużycia i zwiększenia ryzyka pęknięcia powierzchni ślizgowych płyty dociskowej sprzęgła i koła zamachowego oraz uszkodzenia tarczy sprzęgła.

W dwumasowych kołach zamachowych stwardnieniu ulega smar, co dyskwalifikuje cały podzespół. Naprawa sprzęgła nie powinna ograniczać się jedynie do wymiany tarczy – trzeba zainwestować również w docisk. Ponadto sąsiednie elementy, np. koło zamachowe, oraz obszar wokół sprzęgła muszą zostać skontrolowane i poddane ewentualnej wymianie.

Sprzęgła sportowe

W przypadku użytkowania pojazdu w wyczynowym sporcie lub gdy konstruktorzy przewidują ekstremalnie trudne warunki eksploatacji związane z dużymi przeciążeniami stosuje się sprzęgła dwutarczowe lub zaleca wymianę zwykłego na znacznie bardziej wytrzymałe z tarczą z okładzinami ze spieków metaliczno-ceramicznych. Takie rozwiązania są niewiele droższe od seryjnych i stają się koniecznością, jeżeli poważnie traktujemy jazdę w terenie.

Duże zmiany momentu obrotowego wysilonych silników wymusiły użycie dwumasowych kół zamachowych

Duże przeciążenia powstające przy ruszaniu pod górę ciężkim pojazdem a przy tym zwielokrotnienie momentu obrotowego płynącego z silnika przez skrzynię redukcyjną wymuszają stosowanie wzmocnionego sprzęgła. Zwykle posiada ono mocniejszy i bardziej wydajny docisk, a ponadto na tarczy jako element cierny pojawiają się części metalizowane. Elementy cierne mogą być przymocowane do tarczy zamiennie – z tradycyjną okładziną lub jako całość. Sama tarcza może być powycinana i tworzyć występy, do których przymocowuje się okładzinę. Ξ